目前用于驅動閥門執行機構的動力能源有電動 能、液態能及氣態能等能源。利用閥門介質的能量自驅動閥門是較為理想的閥門驅動方式,特別是對 于電動、氣動及液動等能量不易配置的工況場合。 在閥門管道內,處于壓力狀態下的各種流態介質可 以向任意方向及任何空間傳遞壓力。閥門自驅動執 行裝置將部分介質引入工作缸內,再利用一系列的 增壓處理來驅動活塞,帶動閥門關閉件的啟閉運 動,實現對閥門的操作和控制。

通過試驗研究發現, 閥門在關閉狀態下的閥前 壓力大于閥后壓力, 因此用閥前的引管引出介質來 驅動,用閥后的接管排放介質即可以完成閉路循 環。閥門前腔的介質輸入工作缸,經過壓力放大及 穩定處理后推動活塞移動。又因為后腔的壓力很 小,工作缸另一腔的液體進入后腔,閥門開啟。

關閉程序是在閥門的開啟狀態下進行,閥前、 閥后壓力差較小,不能產生推動執行缸活塞和關閉 閥門的動力。在采用增大一端壓力來推動活塞動作 時,由于連通的液體壓力是在兩端等值的,所以活 塞另一面的力也放大,活塞自然不會動。若采用介質減排的方法在一端減小壓力,而另一端壓力也減 小,缸體一側液體排不出去另一側液體進不來,液 體不流動,活塞肯定不動。閥門在開啟時其前后端 壓力平衡,壓差為零。試驗分析證明,若使活塞動 作并關閉閥門,閥門自驅動執行裝置必須設有一個 壓差缸產生壓力差驅使活塞動作, 實現閥門的關 閉,從而完成閥門開啟和關閉的完整驅動過程。

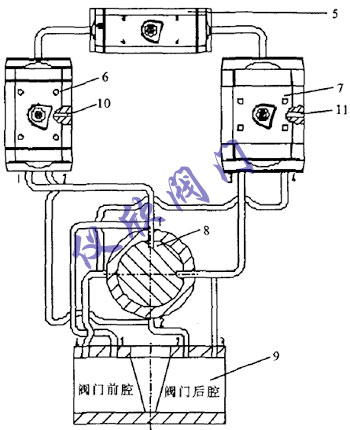

閥門自驅動執行裝置的工作油缸與左行程缸及 右行程缸共同組成密閉的工作行程油缸系統(圖 1),系統中充滿了專用的耐高溫和耐低溫工作液。 閥門為關閉狀態,其前腔壓力大于后腔壓力。左行 程缸引出導管1接閥體前腔, 引出導管2接閥體后 腔。右行程缸引出導管4接閥體前腔, 引出導管3 接閥體后腔。

|

開通導管1(這時導管2、導管4關閉),閥門 內介質以高壓狀態(閥門前腔壓力高)進入左行程 缸,薄膜10在介質壓力作用下彈性變形并將工作 液全部壓向工作油缸的左腔,活塞右移,迫使工作 油缸的右腔工作液以高壓狀態進入右行程缸,薄膜 11彈性變形,把介質退回閥門的后腔。因為導管4 已經關閉, 只能由導管3進入后腔,而后腔壓力低,所以活塞可以向右移動,從而帶動閥門開啟。 兩端壓力平衡,活塞位置穩定,處于穩定狀態。 開通導管4(這時導管3、導管1關閉),在壓 力作用下薄膜11產生變形,工作液進入工作缸右 腔。活塞左移, 工作液進入左行程缸,薄膜10變 形,介質按導管2退回閥門后腔,完成了閥門關閉 功能。由于后腔壓力急劇下降,所以牢固壓緊,裝 置處于自鎖狀態,系統完成了閥門從開啟到關閉的 全部操縱動作。為保證裝置安全運行,加設了緊急 狀態下手動操控補救機構。 |

發布:上海儀欣閥門有限公司|返回:閥門知識